Kompozit malzeme, farklı fiziksel ve kimyasal özelliklere sahip iki malzemenin birleşimidir. Birleştirildiklerinde, belirli bir işi yapmak için özelleşmiş bir malzeme oluştururlar. Örneğin; daha güçlü, daha hafif veya elektriğe dayanıklı hale gelmek. Bunun yanında gücü ve sertliği artırabilirler. Geleneksel malzemelere göre daha çok kullanılmalarının nedeni, temel malzemelerinin özelliklerini geliştirmeleri ve birçok durumda uygulanabilir olmalarıdır.

Kompozitler Hangi Malzemelerden Üretilir?

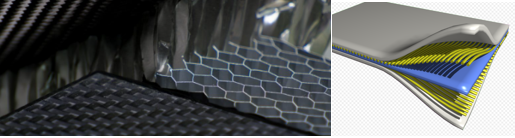

Elyaf Takviyeli Polimer (FRP) kompozitleri olarak da bilinen kompozitler, mühendislik ürünü ve insan yapımıdır. Doğal elyaf (cam, karbon veya aramit gibi) veya diğer takviye edici malzemelerle güçlendirilmiş bir polimer matristen yapılır. Matris, lifleri çevresel ve harici hasarlardan korur ve yükü lifler arasında aktarır. Lifler ise matrisi güçlendirmek için güç ve sertlik sağlar. Çatlaklara ve kırılmalara direnmesine yardımcı olur.

Fiber: Mukavemet ve sertlik sağlar (cam, karbon, aramid, bazalt, doğal lifler)

Matrix: Elyaflar arasındaki yükü korur ve aktarır (polyester, epoksi, vinil ester, vb.)

Fiber Kompozit Matrix: Tek başına her iki bileşenden de üstün niteliklere sahip bir malzeme oluşturur.

Kompozitlerde birçok reçine ve takviye kombinasyonu kullanılır. Her malzeme bitmiş ürünün benzersiz özelliklerine katkıda bulunur. Güçlü ancak kırılgan olan lif, güç ve sertlik sağlarken, daha esnek reçine şekil sağlar ve lifi korur. FRP kompozitleri, nihai ürünün imalat sürecini, görünümünü ve performansını iyileştirmek için tasarlanmış dolgu maddeleri, katkı maddeleri, çekirdek malzemeleri veya yüzey temizleme içerebilir.

Kompozit Malzemelerin Üretim Süreçleri

Üç tür kompozit üretim süreci vardır: Açık kalıplama, kapalı kalıplama ve dökme polimer kalıplama.

Bu kalıplama süreçlerinin kendilerine özgü avantajları vardır.

1. Açık Kalıplama

Ham maddeler (reçineler ve elyaf takviyeleri) sertleşirken veya sertleştirirken havaya maruz kalır. Açık kalıplama, el yatırması, püskürtme, döküm ve filament sarma gibi farklı süreçleri kullanır.

a) El Yatırması Yöntemi:

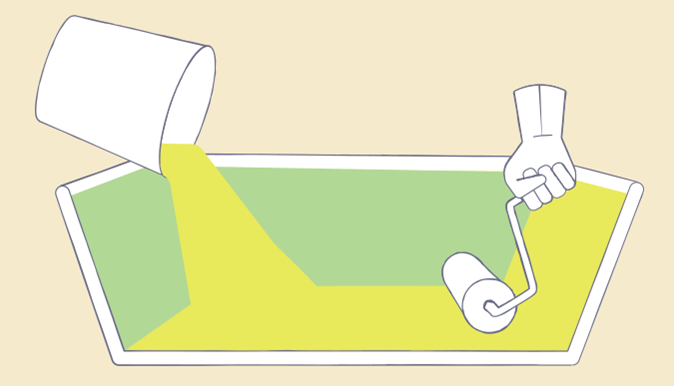

El yatırması, en az miktarda ekipman gerektirdiği için en yaygın ve en ucuz açık kalıplama yöntemidir. Elyaf takviyeleri bir kalıba elle yerleştirilir ve reçine fırça veya rulo ile uygulanır. Bu işlem, tekneler, depolama tankları, küvetler ve duşlar dahil olmak üzere hem büyük hem de küçük eşyaları yapmak için kullanılır.

İşlem: Jel kaplama, yüksek kaliteli bir yüzey için önce bir püskürtme tabancası kullanılarak kalıba uygulanır. Jel kaplama yeterince sertleştiğinde, rulo stok fiberglas takviyesi kalıba manuel olarak yerleştirilir. Laminasyon reçinesi dökülerek, fırçalanarak, püskürtülerek veya bir boya silindiri kullanılarak uygulanır. FRP rulolar, boya ruloları veya silecekler, laminatı sağlamlaştırmak, takviyeyi iyice ıslatmak ve sıkışan havayı çıkarmak için kullanılır. Laminat kalınlığını oluşturmak için sonraki fiberglas takviye katmanları eklenir. Balsa, köpük ve petek gibi düşük yoğunluklu çekirdek malzemeleri laminatı sertleştirmek için yaygın olarak kullanılır. Bu sandviç yapı olarak bilinir.

Kalıplar: Fiberglas kompozit konstrüksiyonun basit, tek boşluklu kalıpları genellikle kullanılır. Kalıplar çok çeşitlidir ve kompozit kalıplar yelpazesinde düşük maliyetlidir.

b) Püskürtme Yöntemi:

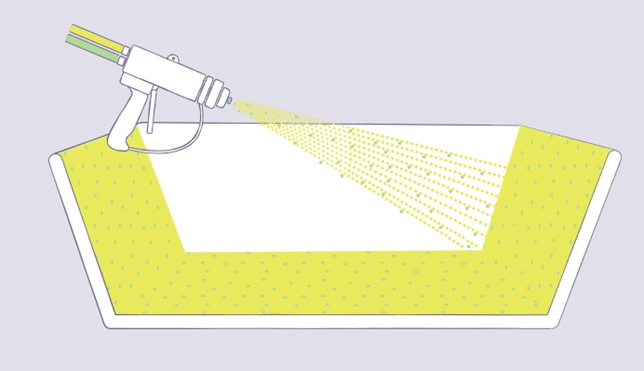

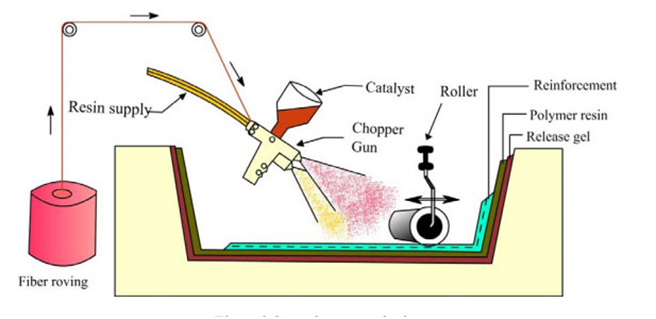

Püskürtme, çok çeşitli şekil ve boyutlarda tekneler, tanklar, nakliye bileşenleri ve küvet/duş üniteleri yapmaya uygunluğu açısından elle yatırmaya benzer bir açık kalıp yöntemidir. Bazen karmaşık şekiller kalıplanırken elle yatırılarak yapılan bir parçadan daha hızlı üretilir.

Püskürtme işleminde, operatör kalınlığı ve kıvamı kontrol eder, bu nedenle işlem, elle yatırmadan daha fazla operatöre bağlıdır. Kalıp başına üretim hacmi düşük olmasına rağmen, birden fazla kalıp kullanarak önemli üretim miktarları üretmek mümkündür. Bu işlem, basit, düşük maliyetli takım ve basit işleme kullanır. Taşınabilir ekipman, neredeyse hiçbir parça boyutu sınırlaması olmaksızın yerinde üretime izin verir. İşlem otomatikleştirilebilir.

İşlem: Bu teknikte, basınçlı reçineyi ve takviyeyi püskürtmek için bir püskürtme tabancası kullanılır.Genellikle cam fitil, bir kesici tabanca ile kesildiği yerde püskürtme tabancasından geçen bir takviye olarak kullanılır.Matris malzemesi ve takviyeyi aynı anda veya ayrı ayrı püskürtülebilir.Bileşenin kalıptan kolayca çıkarılmasını kolaylaştırmak için kalıp yüzeyine sprey bırakma jeli uygulanır.Püskürtülen malzemenin üzerine bir rulo yuvarlanarak sıkışan hava uzaklaştırlır.

Elyaf ve reçinenin istenilen kalınlığa püskürtülmesinden sonra ürünün kürlenmesi oda sıcaklığında veya yüksek sıcaklıkta yapılır.

Kürlendikten sonra kalıp açılır ve geliştirilen kompozit parça çıkarılır ve daha fazla işlenir. Kürlenme süresi, kompozit işleme için kullanılan polimer tipine bağlıdır.

Kalıp: Bu yöntem el yatırması ile aynı kalıplardır. Fiberglas kompozit konstrüksiyonun basit, tek boşluklu kalıpları. Kalıplar çok çeşitlidir ve kompozit kalıplar yelpazesinde düşük maliyetlidir.

c) Elyaf Sarma (Filament Sarım Yöntemi):

Filament sarımı, kimyasal ve yakıt depolama tankları, borular, bacalar, basınçlı kaplar ve roket motoru kasaları gibi içi boş, genellikle silindirik ürünlerin imalatında yüksek çekme mukavemeti sağlayan yüksek derecede elyaf yüklemesi ile sonuçlanır. İşlem, yüksek mukavemet-ağırlık oranlı laminatlar yapar ve homojenlik ve fiber oryantasyonu üzerinde yüksek derecede kontrol sağlar. Filament sarma işlemi, yüksek mühendislik gerektiren ve katı toleransları karşılayan yapılar yapmak için kullanılabilir. Filament sarımı bilgisayar kontrollü ve otomatik olduğundan, filament sarımı için işçilik faktörü diğer açık kalıplama süreçlerine göre daha düşüktür.

İşlem: Bu işlem, filamentlerin dönen bir mandrel üzerine gerilim altında sarılmasını içerir. Reçine kürlendikten sonra, mandrel çıkarılır, geriye oyuk nihai ürün kalır.

https://www.youtube.com/watch?v=4ihtyjydzqA

Kalıp: Filament winding uses mandrels of suitable size and shape, made of steel or aluminum, to form the inner surface of the hollow part. Some mandrels are collapsible to facilitate part removal.

2) Kapalı Kalıplama

Kapalı kalıplamada, ham maddeler (elyaflar ve reçine) iki taraflı bir kalıp içinde veya bir vakum torbası (havadan kapalı) içinde kürlenir. Kapalı kalıplama prosesleri genellikle otomatiktir ve özel ekipman gerektirir. Bu nedenle çoğunlukla yılda 500.000 parçaya kadar büyük hacimlerde malzeme üreten büyük tesislerde kullanılır.

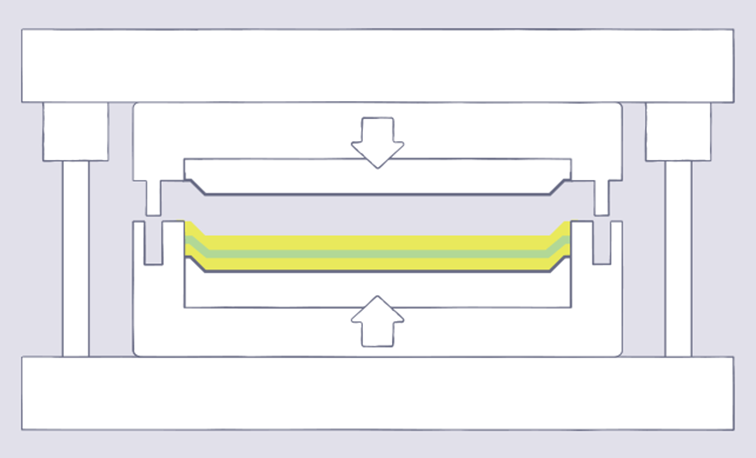

a) Vakum Torbalama:

Vakum torbalama üretim tekniği esas itibarı ile lifli kompozit kumaş malzemesinin bir kalıp içine elle yatırılması ve reçinenin elle kalıp içine dağıtılması sürecinden sonra devreye alınan bir uygulamadır. Vakum torbalama üretim metodu, klasik olarak uygulanan elle yatırma yöntemi ile kompozit yapı üretimi metodunun dezavantajlarını ortada kaldırarak daha sağlam ve daha hafif kompozit yapılarının üretilmelerini mümkün kılmaktadır.

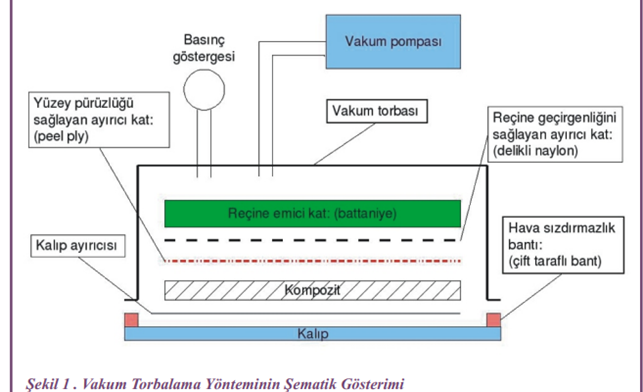

İşlem: Vakum torbalamada hangi malzemelerin kullanıldığına ve bu malzemelerin kusursuz bir kompozit parça elde etmek için nasıl kullanılacağına bakalım.

- Sızdırmazlık bandı: Parça ile kompozit arasında biraz boşluk bırakarak, parçanın çevresine bir sızdırmazlık bandı tabakası yerleştirilir. Bandın yerleştirildiği alan temiz olmalı ve epoksi kalıntısı ve gereksiz liflerden arındırılmış olmalıdır. Sızdırmazlık bandı ayrıca yaygın olarak yapışkan bant veya mastik dolgu macunu olarak da adlandırılır.

- Yüzey Pürüzlüğü Sağlayan Ayırıcı Kat (Peel Ply): Bir ürünün kalitesini gösteren ve iki parçanın birleşim yüzeyinde etkili olan hassas bir kalite kriteridir. Genellikle naylon veya polyesterden üretilir.

- Ayırıcı Film: Delikli ayırıcı film, fazla epoksinin parçadan polyster battaniyeye (Breather fabric) nasıl hareket ettiğini kontrol eden küçük deliklere sahip ince bir plastiktir. Bu, vakumlu torbalama işleminde isteğe bağlı bir katmandır.

- Polyster Battaniye (Reçine emici kat):Fazla epoksiyi emerken vakum zarfı içinde mükemmel hava geçişi sağlayan hafif, polyester bir battaniyedir.

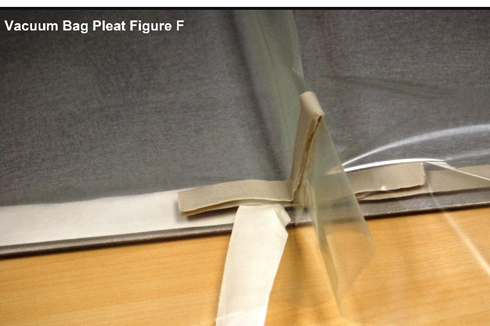

- Vakum Torbalama Filminin Katlanması: Vakum Torbası kıvrımı, derin bir kalıba veya karmaşık konturlara sahip bir parçayı yatırırken kullanılan yaygın bir uygulamadır. Kıvrımlar, vakumlu torbalama filminin parçanın etrafında eşit bir şekilde oluşmasını sağlayarak tutarlı vakum basıncı oluşturur.

- Vakum Deliği: Vakum portu, torbanın altındaki malzemeler ile vakum hattı arasında geçiş noktası olarak kullanılan bir bağlantı elemanıdır.

- Vakum Torbası: Vakum torbası, bir vakumun çekilebilmesi için kalıba kapatılmış plastik bir filmdir. Parçadaki eğriliğe uyum sağlamak için bu katmanın büyük boyda kesilmesi gerekecektir.

- Vakum Hattı: Vakum hattı, vakum portunu vakuma bağlayan hava geçirmez esnek bir hortumdur. Diğer tel takviyeli hortum türleri işe yarayabilir. Ancak bunlar ezilme direnci açısından derecelendirilmeli veya beklenen sertleşme süresi boyunca vakum altında test edilmelidir. Bir sıhhi tesisat sistemi için yeterli duvar kalınlığına sahip yarı sert plastik boru kullanılabilir. Kullanımı genellikle zordur. Kompozitin vakumlu torbalama sırasında yüksek bir sıcaklıkta kürlenmesi gerekiyorsa, borunun da ısıya dayanıklı olması gerekir. Oda sıcaklığında vakuma dayanıklı plastik boru, ısıtıldığında yumuşayabilir ve çökebilir. Bu tip sorunları önlemek için sert plastik dirsekler kullanılabilir.

- Vakum Pompası: Vakum ölçer, parçaya ne kadar vakum çektiğinizi gösterir. Vakum torbalı parçalar, parçayı düzgün bir şekilde birleştirmek için uygun basınç değerini ayarlanmalıdır.Torbada kaçaklar varsa kontrol edilmelidir.

Üretimin nasıl yapılacağını adım adım inceleyelim:

- Üretim yapılacak yerin güzelce temizlenmesi gerekir.

- Elyafların serileceği yer hava sızdırmazlığını sağlamak için sızdırmazlık bandı (çift taraflı bant) kullanılır.

- Reçine sertleştikten sonra yapışmayı engellemek için bantla çevrili alana ince bir tabaka halinde kalıp ayırıcı sürülür.

- Bu aşamadan sonra ilk elyaf katı yerleştirilir. Daha sonra reçine (epoksi) fırça yardımıyla bu kata sürülür.

- Kompozit malzemenin üzeri reçine geçirgenliğini sağlayan ayırıcı kat ile kaplanır. Bunun nedeni sürülen fazla reçinenin vakum yardımıyla dışarı atılmasıdır.

- Reçine emici kat yerleştirilir ve ardından vakum ayaklarının alt plakaları yerleştirilir.

- Daha sonra, sızdırmazlık bandının üzerine vakum torbası yerleştirilir ve hat boyunca yapıştırılır.

- Vakum torbası üzerinde uygun yerlere küçük bir yarık açılır.

- Bu yarıklara vakum basınç göstergesi ve vakum pompasının hortumu takılır. Vakum pompası hortumu dik şekilde tutularak vakum pompası çalıştırılır ve vakum torba içinde her bölgeye etkili oluncaya kadar bekletilir.

- Bu aşamadan sonra da, Vakum altında sertleşen plakalar vakum işlemi sonlandırılıp vakum torbası ve diğer katların sökülmesinden sonra kalıp üzerinden çıkarılır.

- Son olarak, gerekli kesim işlerinden sonra kalıp yüzeyinden ayrılan kompozit plaka istenilen boyutlara getirilir.

b) Vakum İnfüzyon İşlemi:

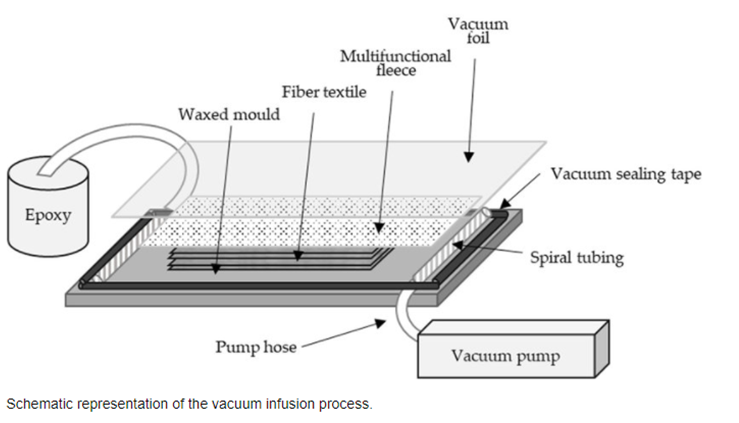

Vakum infüzyon işlemi, vakum torbayı aşağı çektikten ve kompoziti sıkıştırdıktan sonra reçinenin kalıba verildiği bir vakumlu torbalama çeşididir.

- İşlem: Yöntem, kalıp boşluğunda atmosferik basıncın altında olması olarak tanımlanır. Takviye ve çekirdek malzemeleri, kalıba kuru olarak elle serilir ve takviyenin hassas bir şekilde konumlandırılmasına olanak sağlar. Reçine kalıba çekildiğinde kompozit zaten sıkıştırılmıştır. Bu nedenle, fazla reçine için yer yoktur. Vakum torbası ve reçine kabı arasına bir tüp bağlanmıştır. Fazla reçine çekilir.

Vakum infüzyonu çok yüksek reçine-cam oranları sağlar ve laminatın mekanik özellikleri üstündür. Vakum infüzyonu çok büyük yapıları kalıplamak için uygundur. Ayrıca düşük hacimli bir kalıplama işlemi olarak kabul edilir.

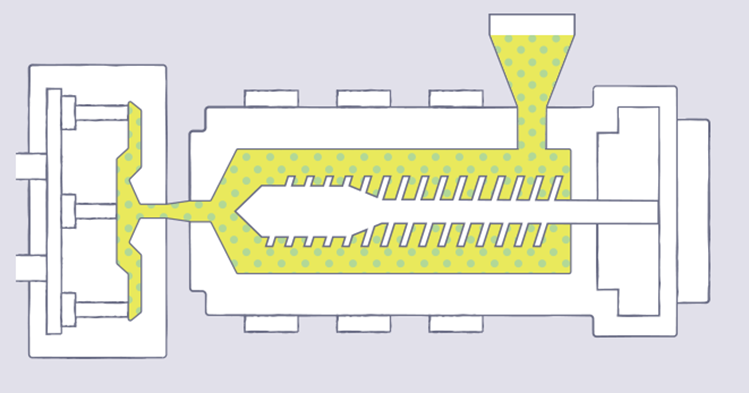

c) Reçine Transferi ile Kalıplama(RTM):

Reçine transferi ile kalıplama (RTM), kompozitler üretmek için orta hacimli bir kalıplama işlemidir. RTM’de reçine basınç altında bir kalıp boşluğuna enjekte edilir. Bu işlem, iki prüzsüz yüzeye sahip parçalar üretir.

İşlem:Reçine transferi ile kalıplama (RTM), orta hacimlerde (1.000 ila 10.000 parça) yüksek performanslı kompozit bileşenlerin üretimi için kapalı kalıplı bir işlemdir.

Kalıplar tipik olarak, içine kuru bir elyaf ön kalıbın yerleştirildiği uyumlu metal aletlerden oluşur. Kalıp daha sonra kapatılır ve elyafları iyice ıslatmak için reçineyi alet boşluğuna pompalamadan önce sıkıştırılır. Alet, yardımcı olması için genellikle ısıtılır. Reçinenin kürlenmesi ile reçine kürlendikten sonra alet açılabilir ve parça çıkarılabilir.

Kalıp: RTM, çalışmanın beklenen süresine bağlı olarak sert veya yumuşak takım kullanabilir. Yumuşak takımlar ya polyester ya da epoksi kalıplar olabilirken, sert takımlar döküm işlenmiş alüminyum, biçimlendirilmiş nikel kabuk veya işlenmiş çelik kalıplardan oluşabilir. RTM, herhangi bir kompozit prosesinin en geniş takımlama yelpazesinden yararlanabilir. Takımlama, çok düşük maliyetli kalıplardan yüksek maliyetli, ömür boyu kalıplara kadar değişebilir.

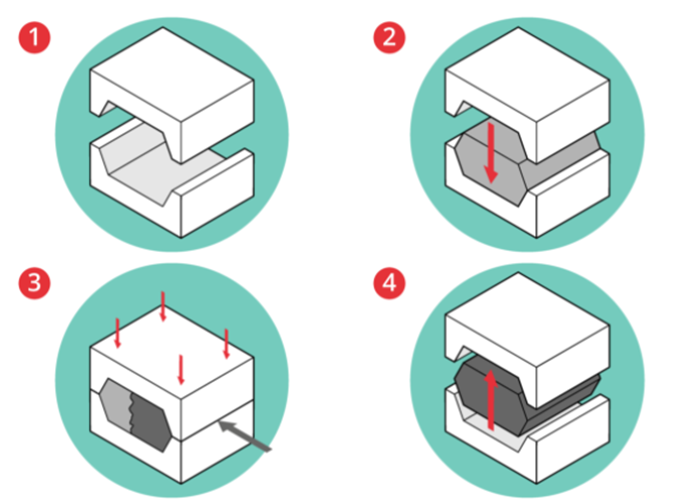

d) Sıkıştırma Yöntemi ile Kalıplama:

Sıkıştırma kalıplama, karmaşık, fiberglas takviyeli polimer parçaların hızlı bir döngü süresinde kalıplanması için uygun, yüksek hacimli, yüksek basınçlı bir yöntemdir.

İşlem: Kalıp seti hidrolik veya mekanik bir kalıplama presine monte edilir ve kalıplar yaklaşık 100° ila 200°C arasında ısıtılması gerekir. Açık kalıba tartılmış bir kalıplama malzemesi yükü yerleştirilir. Kalıbın iki yarısı kapatılır ve basınç uygulanır. Parçanın kalınlığına, boyutuna ve şekline bağlı olarak, kürleme döngüleri bir dakikadan yaklaşık beş dakikaya kadar değişir. Kürlendikten sonra kalıp açılır ve bitmiş parça çıkarılır. Tipik parçalar arasında; otomobil bileşenleri, cihaz gövdeleri ve yapısal bileşenler, mobilya, elektrikli bileşenler ve iş makinesi gövdeleri ve parçaları bulunur.

Kalıp: Takımlar genellikle, tek veya çok boşluklu konfigürasyonlarda olabilen işlenmiş veya döküm metal veya alaşım kalıplarından oluşmuştur. Çelik kalıplar sertleştirilmiştir ve bazen daha fazla dayanıklılık için krom kaplanmıştır. Kalıplar buhar, kızgın yağ veya elektrik kullanılarak ısıtılır. Yan çekirdekler, ek parçalar için hükümler ve diğer iyileştirmeler sıklıkla kullanılır. Kalıp malzemeleri arasında dövme çelik döküm, dökme demir ve dökme alüminyum vardır. Eşleştirilmiş metal kalıplar, bir FRP açık kalıba göre 50 kat daha pahalıya mal olabilir.

d) Reaksiyon Enjeksiyonlu Kalıplama (RRIM):

Reaksiyon enjeksiyon metodu şu şekilde işler; ilk olarak iki veya daha fazla olan reaktif bileşen birlikte karıştırılır. Düşük bir basınçla kapalı bir kalıba enjekte edilir. Polimerlerin içerisinde bulunan çeşitli kimyasallar sayesinde polimerler, ısıtılmış kalıba enjekte edilince genişler, sertleşir ve kalınlaşırlar. Bu yöntem diğer klasik enjeksiyon yöntemlerine göre çok daha komplike tasarımlara sahiptir.

Uygulamalar: Şu anda ulaşım, RRIM ürünleri için ana pazardır. RIIM parçalarına yönelik otomotiv ve kamyon uygulamaları, A Sınıfı gövde panellerini, ön panoyu, tampon kirişlerini, yedek lastik kaplamalarını, zemin kaplamalarını ve diğer benzer ürünleri içerir. Poliüri/amid gibi kontrol edilebilir reaktivite reçinelerinin ortaya çıkışı, daha büyük makinelere, daha büyük kıskaçlara ve daha büyük parçalara doğru bir eğilim yaratmıştır.

3) Dökme Polimerler:

Dökme polimerler kompozit endüstrisinde benzersizdir. Tipik olarak fiber takviyesine sahip değildirler. Bir uygulamanın belirli mukavemet gereksinimlerini karşılamak üzere tasarlanmıştır. Dökme polimer kalıplama, herhangi bir şekil veya boyutta parça üretmek için kullanılır.